發布時間:2025-04-11 瀏覽量:876

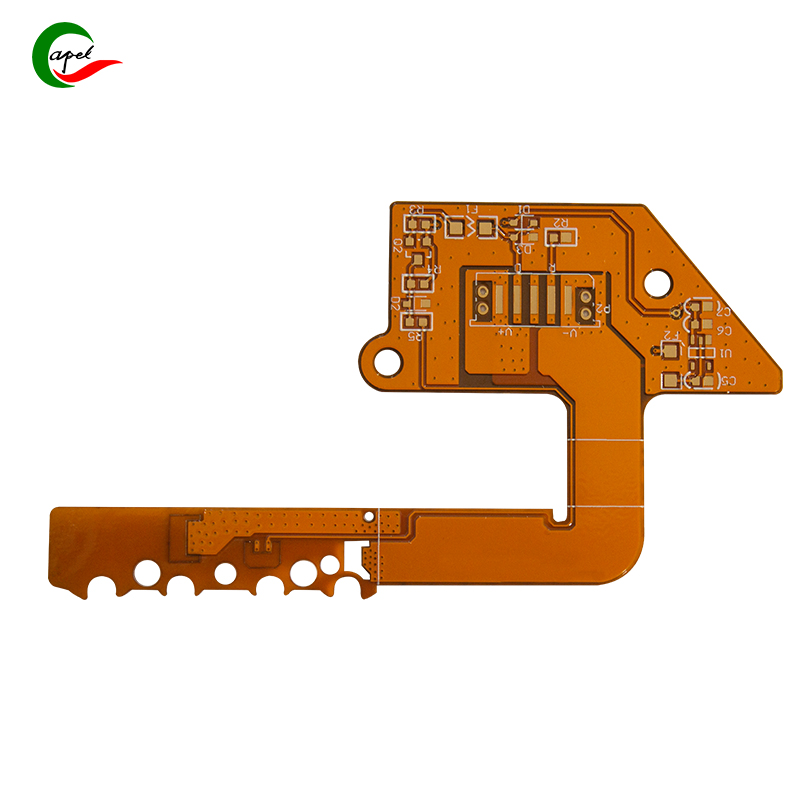

FPC 軟板制造過程中,開料與鉆孔是基礎且關鍵的環節,其操作精度與質量直接影響后續線路制作、組裝及整體性能。開料環節主要是將整卷或整版的 FPC 軟板原材料,按照生產設計要求切割成合適尺寸的板料,為后續工序提供規格統一的加工基礎。

在開料過程中,材料的選擇與特性對操作要點影響顯著。聚酰亞胺(PI)和聚酯(PET)等柔性基材具有不同的物理特性,PI 材料韌性強、耐高溫,但切割時易產生碎屑,需采用高精度的激光切割或數控刀具,以保證切口平整,減少材料邊緣的毛邊和分層現象;PET 材料相對較軟,雖可用普通機械刀具切割,但切割速度和壓力需精準控制,避免材料變形或熱損傷。此外,銅箔厚度也影響開料方式,較薄的銅箔在切割時易出現皺褶,需配合真空吸附平臺等裝置,確保材料在切割過程中保持平整穩定。同時,開料時要嚴格遵循生產圖紙的尺寸要求,[敏感詞]控制板料的長、寬、對角線尺寸公差,防止因尺寸偏差導致后續組裝困難。

鉆孔環節是為 FPC 軟板制作導通孔、安裝孔等,實現不同層線路間的電氣連接和元器件的固定安裝。對于 FPC 軟板而言,鉆孔的精度要求極高,孔徑一般在 0.1mm - 0.3mm 之間,甚至更小。機械鉆孔是常用方法之一,需選用硬度高、耐磨性強的微型鉆頭,同時嚴格控制鉆孔的轉速、進刀量和退刀速度。轉速過高易產生熱量,導致孔壁材料碳化,影響孔壁質量和可靠性;進刀量過大則可能造成孔壁粗糙、分層。因此,通常采用高轉速、小進刀量的參數組合,以保證鉆孔的精度和質量。

激光鉆孔技術在 FPC 軟板制造中也得到廣泛應用,特別是對于微小孔徑(小于 0.1mm)和特殊材料的鉆孔。激光鉆孔利用高能量激光束瞬間熔化或汽化材料,具有精度高、速度快、無機械應力等優點,能有效避免材料分層和孔壁損傷。但激光鉆孔需[敏感詞]控制激光的功率、脈沖頻率和掃描速度,防止過度燒蝕或孔徑不均勻。鉆孔完成后,還需進行去鉆污處理,通過化學方法去除孔壁上殘留的樹脂碎屑和碳化物,保證孔壁清潔,為后續電鍍和孔金屬化工藝奠定良好基礎。

FPC 軟板的開料與鉆孔環節需綜合考慮材料特性、設備性能和工藝參數,嚴格把控每一個操作要點,才能確保制作出高精度、高質量的板料,為 FPC 軟板的整體性能和可靠性提供保障。